Ngành xây dựng Việt Nam đang chứng kiến sự bùng nổ của các công trình sử dụng kết cấu thép, đặc biệt là các nhà xưởng, nhà kho, trung tâm thương mại và công trình công nghiệp. Lý do là bởi những ưu điểm vượt trội mà giải pháp này mang lại, từ độ bền cao, khả năng chịu lực tốt đến tốc độ thi công nhanh chóng. Tuy nhiên, để đảm bảo chất lượng và tuổi thọ cho các công trình này, việc tuân thủ một quy trình gia công khung thép và lắp dựng cột kèo thép chuẩn kỹ thuật là vô cùng quan trọng.

Bài viết này sẽ đi sâu vào chi tiết các bước trong quy trình gia công khung thép và lắp dựng cột kèo thép, từ khâu chuẩn bị nguyên vật liệu, cắt, hàn, sơn đến các bước lắp đặt tại công trường. Chúng tôi sẽ cung cấp cái nhìn toàn diện về các tiêu chuẩn kỹ thuật, biện pháp an toàn và yếu tố quan trọng để đảm bảo chất lượng công trình, giúp các nhà thầu và chủ đầu tư có thể tối ưu hóa hiệu quả dự án của mình.

Mục lục

1. Tổng Quan về Kết Cấu Thép và Tầm Quan Trọng

Kết cấu thép là một trong những loại vật liệu xây dựng phổ biến nhất hiện nay, được ứng dụng rộng rãi trong nhiều loại hình công trình từ nhà xưởng công nghiệp, nhà cao tầng đến cầu đường. Với khả năng chịu lực cao, độ bền vượt trội và tính linh hoạt trong thiết kế, kết cấu thép mang lại nhiều lợi ích kinh tế và kỹ thuật đáng kể. Việc hiểu rõ về gia công kết cấu thép không chỉ giúp nâng cao chất lượng công trình mà còn đảm bảo an toàn và hiệu quả đầu tư.

Đặc biệt, trong bối cảnh các công trình nhà thép tiền chế ngày càng phát triển, việc nắm vững các bước gia công khung thép nhà xưởng và quy trình lắp dựng cột kèo thép đúng kỹ thuật trở thành yếu tố then chốt. Từ việc lựa chọn vật liệu, cắt, hàn, đến sơn và lắp đặt, mỗi giai đoạn đều yêu cầu sự chính xác và tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật.

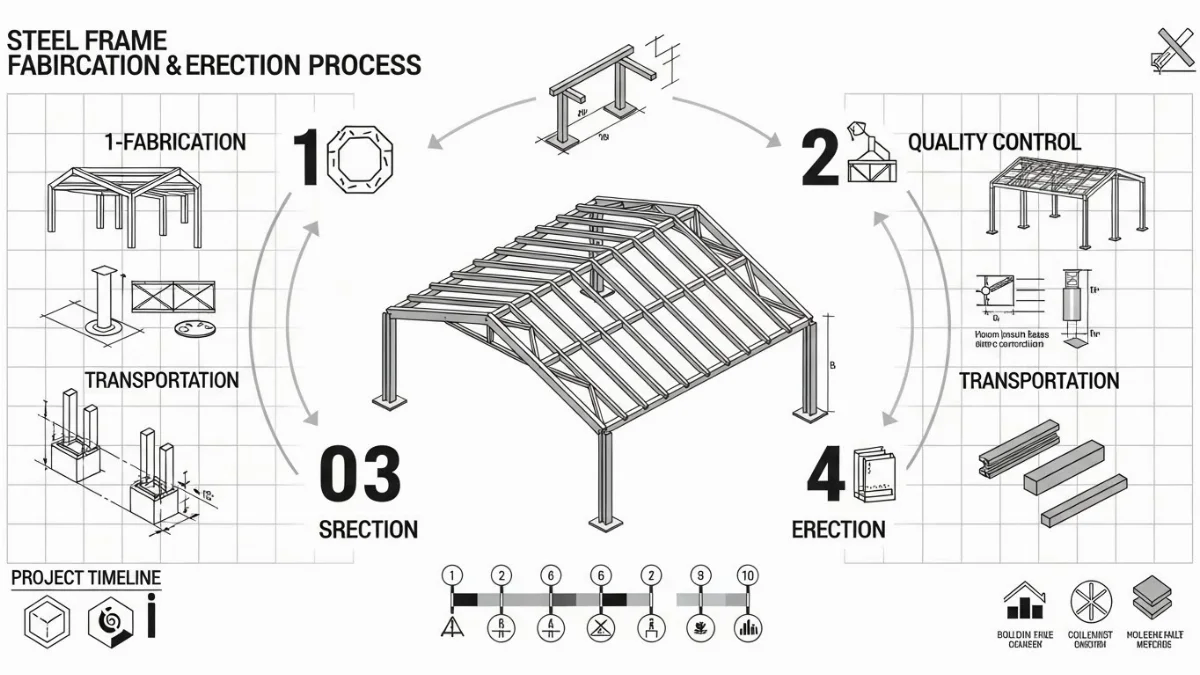

2. Quy Trình Gia Công Khung Thép Chuẩn Kỹ Thuật

Quy trình gia công khung thép là một chuỗi các công đoạn phức tạp, đòi hỏi sự tỉ mỉ, máy móc hiện đại và đội ngũ kỹ sư, công nhân lành nghề. Dưới đây là chi tiết các bước gia công khung thép nhà xưởng để tạo ra những cấu kiện thép chất lượng cao.

2.1. Tiếp nhận và Phân tích Bản vẽ

Bước đầu tiên và cực kỳ quan trọng là tiếp nhận bản vẽ thiết kế kết cấu từ khách hàng hoặc bộ phận thiết kế. Các kỹ sư sẽ tiến hành phân tích, kiểm tra kỹ lưỡng các thông số kỹ thuật, kích thước, chủng loại vật liệu và yêu cầu về chất lượng. Việc này giúp phát hiện sớm các lỗi thiết kế, tối ưu hóa vật tư và đưa ra phương án gia công kết cấu thép hiệu quả nhất. Mọi chi tiết trên bản vẽ phải được hiểu r&õ để tránh sai sót trong các bước tiếp theo.

2.2. Chọn Lựa Nguyên Vật Liệu

Sau khi bản vẽ được duyệt, vật liệu thép sẽ được lựa chọn dựa trên yêu cầu kỹ thuật và tiêu chuẩn của dự án. Thép tấm, thép hình (H, I, U, V), thép ống... cần có nguồn gốc rõ ràng, đạt các tiêu chuẩn quốc tế như ASTM, JIS hoặc tương đương. Vật liệu được kiểm tra chất lượng đầu vào về thành phần hóa học, cơ tính, kích thước và bề mặt. Việc lựa chọn đúng vật liệu có vai trò quyết định đến độ bền và an toàn của toàn bộ khung kèo thép.

2.3. Cắt và Gia Công Cạnh

Đây là công đoạn tạo hình cho các cấu kiện thép. Thép tấm và thép hình sẽ được cắt theo kích thước và hình dạng yêu cầu trên bản vẽ. Các phương pháp cắt phổ biến bao gồm cắt bằng máy cắt thủy lực, cắt CNC bằng plasma hoặc laser để đảm bảo độ chính xác cao. Sau khi cắt, các cạnh của cấu kiện thường được mài nhẵn, vát mép hoặc làm sạch bavia để đảm bảo an toàn và chuẩn bị cho công đoạn hàn.

2.4. Đột Lỗ và Khoan

Các lỗ bu lông, lỗ liên kết hoặc các chi tiết khác sẽ được đột hoặc khoan chính xác theo vị trí và đường kính đã định trên bản vẽ. Công đoạn này yêu cầu độ chính xác cao để đảm bảo các cấu kiện có thể lắp ráp khớp với nhau tại công trường. Máy đột, máy khoan CNC hiện đại giúp tăng tốc độ và độ chính xác, giảm thiểu sai số.

2.5. Hàn và Lắp Ráp Sơ Bộ

Sau khi các chi tiết thép được cắt và đột lỗ, chúng sẽ được đưa vào khu vực lắp ráp để hàn liên kết. Các thợ hàn chuyên nghiệp sẽ thực hiện công việc hàn theo các tiêu chuẩn kỹ thuật (ví dụ: AWS D1.1, TCVN) và quy trình đã được phê duyệt. Trước khi hàn chính thức, các cấu kiện thường được gá lắp và hàn đính để định vị. Sau đó, quá trình hàn hoàn chỉnh sẽ diễn ra, đảm bảo các mối hàn có độ bền cao, không bị lỗi và chịu được tải trọng theo thiết kế. Đây là một giai đoạn cực kỳ quan trọng trong quy trình gia công khung thép, ảnh hưởng trực tiếp đến chất lượng khung kèo thép.

2.6. Làm Sạch Bề Mặt và Sơn

Sau khi hàn xong, các cấu kiện thép sẽ được làm sạch bề mặt để loại bỏ rỉ sét, dầu mỡ, bụi bẩn và các tạp chất khác. Các phương pháp phổ biến là phun bi, phun cát hoặc mài cơ học. Sau khi bề mặt đã sạch, thép sẽ được sơn một lớp sơn chống gỉ (sơn lót), sau đó là các lớp sơn hoàn thiện (sơn trung gian và sơn phủ) theo yêu cầu của dự án. Lớp sơn không chỉ có tác dụng bảo vệ thép khỏi ăn mòn mà còn tăng tính thẩm mỹ cho công trình. Quy trình sơn phải được thực hiện trong điều kiện môi trường lý tưởng để đảm bảo độ bám dính và độ bền của lớp sơn.

2.7. Kiểm Tra Chất Lượng (QA/QC)

Kiểm tra chất lượng là một khâu không thể thiếu trong mỗi bước của gia công kết cấu thép. Từ vật liệu đầu vào, quá trình cắt, đột, hàn đến sơn, tất cả đều phải được kiểm tra nghiêm ngặt. Đặc biệt, các mối hàn sẽ được kiểm tra bằng các phương pháp không phá hủy (NDT) như siêu âm, chụp X-quang, kiểm tra từ tính... để đảm bảo không có lỗi ẩn. Kích thước, hình dạng, độ phẳng, độ vuông góc của các cấu kiện cũng được đo đạc kỹ lưỡng để đảm bảo đúng với bản vẽ thiết kế. Việc tuân thủ tiêu chuẩn nghiệm thu khung thép ngay từ giai đoạn gia công sẽ giúp giảm thiểu rủi ro sau này.

2.8. Vận Chuyển và Lưu Trữ

Các cấu kiện thép sau khi hoàn thành sẽ được đánh dấu, phân loại và đóng gói cẩn thận. Việc vận chuyển đến công trường cần tuân thủ các quy định về an toàn giao thông và đảm bảo cấu kiện không bị biến dạng hay hư hỏng trong quá trình di chuyển. Tại công trường, vật liệu sẽ được lưu trữ tại khu vực khô ráo, có mái che, kê cao và sắp xếp gọn gàng, có hệ thống che chắn bảo vệ tránh bị ăn mòn, hư hỏng, sẵn sàng cho công đoạn lắp dựng cột kèo thép.

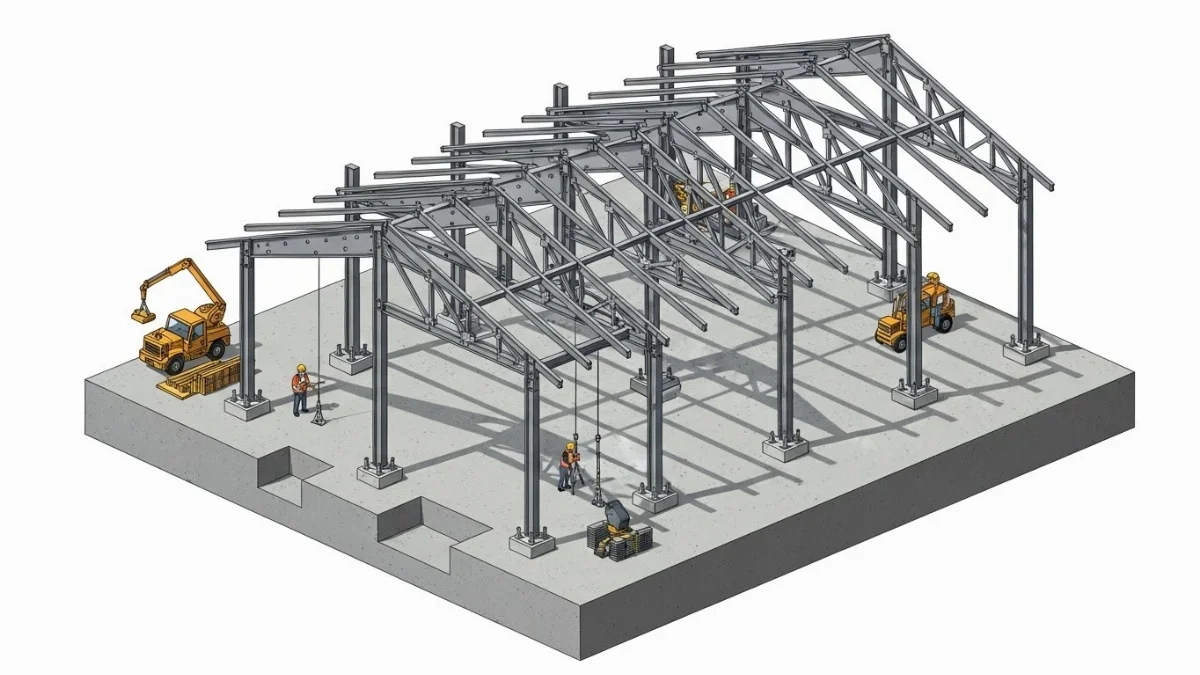

3. Quy Trình Lắp Dựng Cột Kèo Thép Đúng Kỹ Thuật

Sau khi các cấu kiện thép được gia công và vận chuyển đến công trường, giai đoạn lắp dựng cột kèo thép là bước tiếp theo, biến những bản vẽ và cấu kiện rời rạc thành một công trình hoàn chỉnh. Đây là một công đoạn đòi hỏi sự phối hợp chặt chẽ, kỹ năng cao và tuân thủ nghiêm ngặt các biện pháp thi công kết cấu thép an toàn.

3.1. Chuẩn Bị Mặt Bằng và Móng

Trước khi tiến hành lắp dựng, mặt bằng công trường cần được san lấp, dọn dẹp sạch sẽ và đảm bảo đủ không gian cho việc tập kết vật liệu, máy móc và di chuyển. Hệ thống móng đã được thi công và đạt yêu cầu về cường độ, kích thước và vị trí theo bản vẽ thiết kế. Việc kiểm tra và nghiệm thu móng là bước không thể bỏ qua để đảm bảo nền tảng vững chắc cho toàn bộ công trình.

3.2. Lắp Dựng Bu Lông Neo

Bu lông neo (bu lông móng) là liên kết quan trọng giữa kết cấu thép và móng bê tông. Bu lông phải được lắp đặt chính xác về vị trí, cao độ, phương hướng theo bản vẽ. Việc định vị bu lông neo cần sử dụng dưỡng bu lông và kiểm tra kỹ lưỡng bằng máy trắc đạc để đảm bảo độ chính xác tuyệt đối. Sai lệch nhỏ trong khâu này có thể ảnh hưởng lớn đến quá trình lắp dựng cột kèo thép sau này.

3.3. Lắp Dựng Cột Thép

Cột thép thường được lắp dựng đầu tiên. Dùng cẩu hoặc thiết bị nâng hạ chuyên dụng để đưa cột vào đúng vị trí bu lông neo trên móng. Sau đó, tiến hành lắp các đai ốc, long đền và xiết chặt bu lông. Trong quá trình này, cần liên tục kiểm tra độ thẳng đứng của cột bằng máy kinh vĩ hoặc thước thủy chuẩn. Các thanh giằng tạm thời sẽ được sử dụng để cố định cột cho đến khi toàn bộ hệ khung kèo thép được lắp đặt hoàn chỉnh và ổn định.

3.4. Lắp Dựng Kèo Thép và Xà Gồ

Sau khi các cột đã được định vị và giằng chống tạm, đến lượt các dầm và kèo thép được nâng lên và lắp đặt. Kèo thép thường được lắp ghép từ nhiều đoạn tại xưởng và vận chuyển đến công trường, hoặc được lắp ghép thành từng module lớn để giảm thời gian thi công trên cao. Các mối nối giữa cột và kèo, giữa các đoạn kèo sẽ được bắt bu lông hoặc hàn theo thiết kế. Tiếp theo là lắp đặt xà gồ (purlin) lên hệ kèo, tạo thành khung sườn cho mái và vách. Đây là một trong những bước quan trọng trong hướng dẫn Thi Công Nhà Tiền Chế.

3.5. Căn Chỉnh và Liên Kết

Sau khi toàn bộ khung kèo thép đã được lắp đặt sơ bộ, công đoạn căn chỉnh tổng thể là cực kỳ quan trọng. Toàn bộ hệ khung sẽ được kiểm tra về độ thẳng đứng, độ cao, độ cân bằng và độ chính xác của các mối nối. Các bu lông liên kết sẽ được xiết chặt đến mô-men xoắn yêu cầu bằng cờ lê lực chuyên dụng. Các mối hàn bổ sung (nếu có) cũng được thực hiện trong giai đoạn này. Việc căn chỉnh chính xác đảm bảo kết cấu chịu lực đúng như thiết kế và tránh các biến dạng không mong muốn.

3.6. Lắp Dựng Vách và Mái

Khi khung chính đã hoàn thiện và được nghiệm thu cơ bản, việc lắp dựng hệ thống bao che như tấm lợp mái, tấm ốp tường (panel hoặc tôn) sẽ được tiến hành. Các tấm lợp và ốp tường được cố định vào xà gồ và các thanh giằng phụ bằng vít chuyên dụng, đảm bảo độ kín khít, chống thấm và chống chịu tốt với điều kiện thời tiết. Các chi tiết hoàn thiện như máng xối, ống thoát nước, diềm mái cũng được lắp đặt trong giai đoạn này.

3.7. Hoàn Thiện và Nghiệm Thu

Cuối cùng, toàn bộ công trình sẽ được kiểm tra tổng thể, bao gồm kiểm tra lại các mối nối, sơn sửa các vị trí bị trầy xước, dọn dẹp vệ sinh. Sau đó, tiến hành nghiệm thu công trình theo các tiêu chuẩn và quy định hiện hành. Tiêu chuẩn nghiệm thu khung thép bao gồm kiểm tra chất lượng mối hàn, độ chính xác hình học, độ thẳng đứng của cột, độ dốc của mái, và sự phù hợp với bản vẽ thiết kế. Đây là bước cuối cùng đảm bảo công trình đủ điều kiện đưa vào sử dụng.

4. Biện Pháp An Toàn trong Gia Công và Lắp Dựng Kết Cấu Thép

An toàn lao động là yếu tố then chốt và phải được ưu tiên hàng đầu trong toàn bộ quy trình gia công khung thép và lắp dựng cột kèo thép. Đặc biệt, việc đảm bảo An Toàn Lắp Dựng là tối quan trọng, vì các hoạt động này tiềm ẩn nhiều rủi ro nếu không có các biện pháp an toàn được thực hiện nghiêm túc. Dưới đây là một số biện pháp an toàn quan trọng:

- Đào tạo và Huấn luyện: Tất cả công nhân, kỹ sư tham gia vào quá trình gia công và lắp đặt phải được đào tạo về an toàn lao động, sử dụng thiết bị bảo hộ cá nhân (PPE) và các quy trình khẩn cấp.

- Thiết bị bảo hộ cá nhân: Bắt buộc sử dụng mũ bảo hộ, giày bảo hộ, găng tay, kính bảo hộ, dây an toàn khi làm việc trên cao.

- Kiểm tra thiết bị: Máy móc, thiết bị nâng hạ (cẩu, xe nâng), dụng cụ cầm tay phải được kiểm tra định kỳ, bảo dưỡng thường xuyên để đảm bảo hoạt động an toàn và hiệu quả.

- Giàn giáo và Sàn thao tác an toàn: Cung cấp hệ thống giàn giáo, sàn thao tác vững chắc, có lan can bảo vệ đầy đủ cho công nhân làm việc trên cao.

- Khu vực làm việc an toàn: Rào chắn, biển cảnh báo cần được thiết lập xung quanh khu vực gia công và lắp đặt để ngăn người không có nhiệm vụ đi vào.

- Biện pháp phòng cháy chữa cháy: Trang bị đầy đủ bình chữa cháy, hệ thống báo cháy tại xưởng gia công và công trường.

- Kế hoạch nâng hạ: Lập kế hoạch nâng hạ chi tiết cho từng cấu kiện lớn, tính toán tải trọng, vị trí móc cẩu và bán kính hoạt động của cẩu để đảm bảo an toàn tối đa.

- Kiểm soát điện và khí: Đảm bảo hệ thống điện an toàn, dây điện được cách điện tốt. Kiểm soát chặt chẽ việc sử dụng khí nén, khí gas trong quá trình cắt, hàn.

Việc thực hiện nghiêm ngặt các biện pháp an toàn khi lắp dựng kết cấu thép không chỉ bảo vệ tính mạng và sức khỏe người lao động mà còn góp phần đảm bảo tiến độ và chất lượng của dự án.

5. Tiêu Chuẩn Nghiệm Thu Khung Thép và Kết Cấu

Để đảm bảo chất lượng và sự an toàn của công trình, việc nghiệm thu khung thép và toàn bộ kết cấu phải tuân thủ các tiêu chuẩn kỹ thuật và quy định hiện hành. Tiêu chuẩn nghiệm thu khung thép là cơ sở để đánh giá sự phù hợp của sản phẩm với thiết kế và yêu cầu kỹ thuật.

Các tiêu chí chính trong tiêu chuẩn nghiệm thu khung thép bao gồm:

- Kiểm tra hồ sơ, bản vẽ: Đảm bảo đầy đủ các bản vẽ thiết kế, bản vẽ gia công, chứng chỉ vật liệu, nhật ký thi công và các hồ sơ liên quan.

- Kiểm tra vật liệu: Đối chiếu vật liệu thực tế với các chứng chỉ chất lượng, đảm bảo đúng chủng loại, mác thép theo yêu cầu.

- Kiểm tra gia công tại xưởng:

- Kích thước và dung sai: Đo đạc kiểm tra kích thước tổng thể, vị trí lỗ bu lông, độ phẳng, độ cong vênh của các cấu kiện.

- Chất lượng mối hàn: Kiểm tra bằng mắt thường và các phương pháp NDT (siêu âm, chụp X-quang) để phát hiện các lỗi như nứt, rỗ khí, không ngấu.

- Chất lượng lớp sơn: Kiểm tra độ dày, độ bám dính và độ bao phủ của các lớp sơn chống gỉ và sơn hoàn thiện.

- Kiểm tra lắp đặt tại công trường:

- Độ chính xác vị trí: Kiểm tra vị trí của bu lông neo, cột, dầm, kèo so với trục định vị trên bản vẽ.

- Độ thẳng đứng và cao độ: Sử dụng máy trắc đạc để kiểm tra độ thẳng đứng của cột, độ dốc mái và cao độ của các cấu kiện.

- Liên kết bu lông: Đảm bảo tất cả các bu lông được xiết chặt đúng mô-men xoắn yêu cầu, có đủ long đền và đai ốc.

- Liên kết hàn tại công trường: Kiểm tra chất lượng các mối hàn được thực hiện tại công trường.

- Độ hoàn thiện tổng thể: Kiểm tra sự đồng bộ, tính thẩm mỹ và các chi tiết phụ trợ khác.

Việc tuân thủ nghiêm ngặt tiêu chuẩn nghiệm thu khung thép giúp đảm bảo rằng công trình không chỉ đạt yêu cầu về an toàn mà còn có độ bền vững theo thời gian, phát huy tối đa hiệu quả của gia công kết cấu thép.

6. Kết Luận

Quy trình gia công khung thép và lắp dựng cột kèo thép là hai giai đoạn cốt l&õ;i, quyết định trực tiếp đến chất lượng, độ bền và tính an toàn của mọi công trình sử dụng kết cấu thép, đặc biệt là các dự án nhà thép tiền chế. Từ khâu thiết kế, lựa chọn vật liệu, gia công tại xưởng đến lắp đặt trên công trường, mỗi bước đều đòi hỏi sự chính xác cao, tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật và quy định an toàn.

Đầu tư vào một quy trình chuẩn hóa, sử dụng công nghệ hiện đại và đội ngũ nhân sự chuyên môn cao không chỉ giúp tối ưu hóa chi phí và thời gian thi công mà còn mang lại sự an tâm tuyệt đối về chất lượng công trình. Hy vọng rằng bài viết này đã cung cấp cho quý vị cái nhìn toàn diện và chi tiết về các bước quan trọng trong việc tạo nên một khung kèo thép vững chắc và bền bỉ theo thời gian.